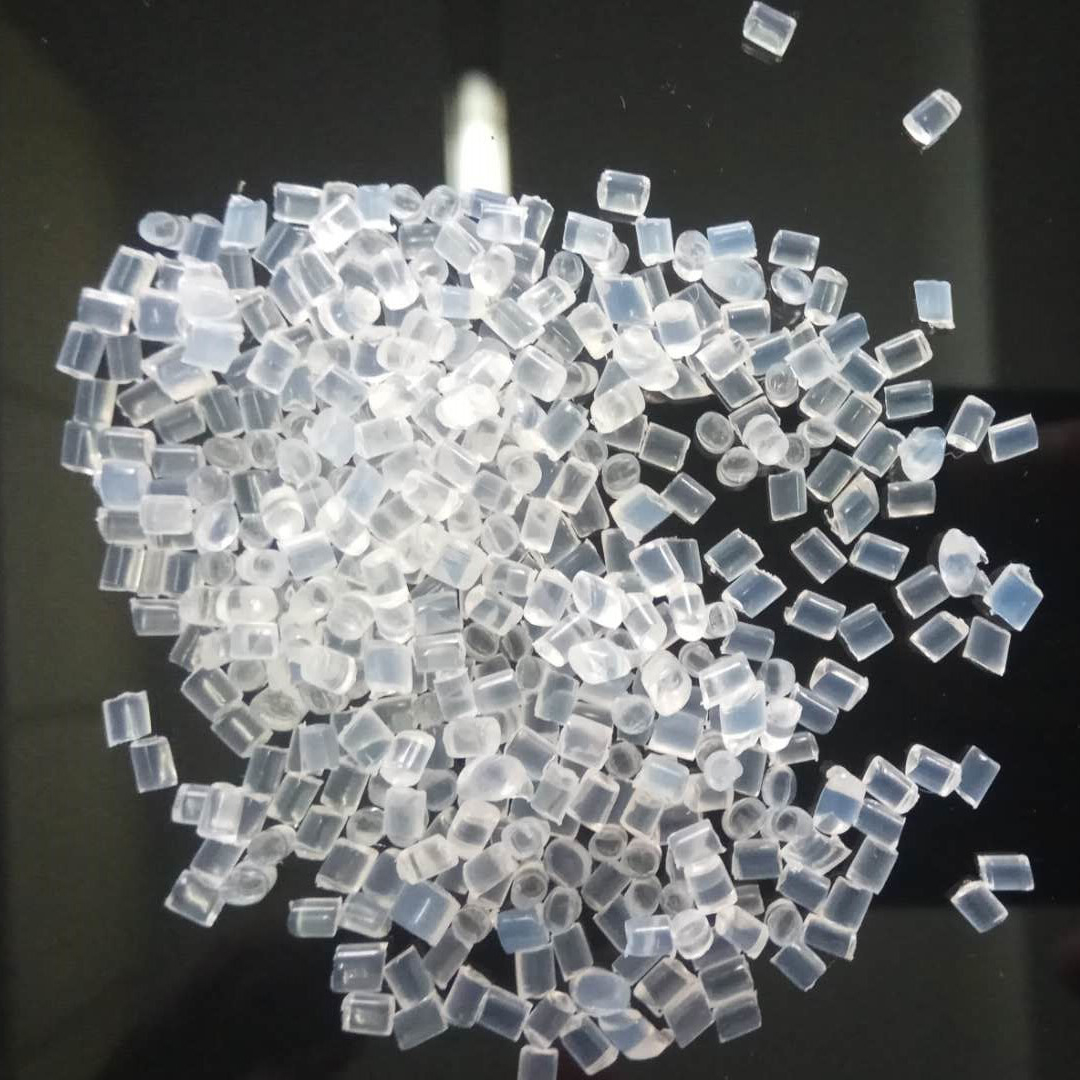

PA612,PA610原料模压成型的优缺点

人气:

发表时间:2022-12-30 14:38:35

,PA610原料模压成型的优缺点:

优点:

1.制品的收缩率小且重复性较好。

2.原料的损失小,不会造成过多的损失(通常为制品质量的2%~5%)。

3.能一次成型结构复杂的制品。

4.产品尺寸精度高,重复性好。

5.可成型较大型平板状制品。模压所能成型的制品的尺寸仅由已有的模压机的合模力与模板尺寸所决定。

6.表面光洁,无需二次修饰。

7.制品的内应力很低,且翘曲变形也很小,机械性能较稳定。

8.生产效率高,便于实现专业化和自动化生产。

9.成型设备的造价较低,其模具结构较简单,制造费用通常比注塑模具或传递成型模具的低。

10.可以适应自动加料与自动取出制品。

11.可在一给定的模板上放置模腔数量较多的模具,生产率高。

12.模腔的磨损很小,模具的维护费用较低。  缺点:

缺点:

1.最后制品的飞边较厚,而去除飞边的工作量大。

2.整个制作工艺中的成型周期较长,效率低,对工作人员有着较大的体力消耗。

3.模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品。

4.不适合对存在凹陷、侧面斜度或小孔等的复杂制品采用模压成型。

5.在固化阶段结束后,不同的制品有着不同的刚度,对产品性能有所影响。

6.对有很高尺寸精度要求的制品(尤其对多型腔模具),该工艺有所手短。

7.在制作工艺中,要想完全充模存在一定的难度,有一定的技术需求。

优点:

1.制品的收缩率小且重复性较好。

2.原料的损失小,不会造成过多的损失(通常为制品质量的2%~5%)。

3.能一次成型结构复杂的制品。

4.产品尺寸精度高,重复性好。

5.可成型较大型平板状制品。模压所能成型的制品的尺寸仅由已有的模压机的合模力与模板尺寸所决定。

6.表面光洁,无需二次修饰。

7.制品的内应力很低,且翘曲变形也很小,机械性能较稳定。

8.生产效率高,便于实现专业化和自动化生产。

9.成型设备的造价较低,其模具结构较简单,制造费用通常比注塑模具或传递成型模具的低。

10.可以适应自动加料与自动取出制品。

11.可在一给定的模板上放置模腔数量较多的模具,生产率高。

12.模腔的磨损很小,模具的维护费用较低。

1.最后制品的飞边较厚,而去除飞边的工作量大。

2.整个制作工艺中的成型周期较长,效率低,对工作人员有着较大的体力消耗。

3.模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品。

4.不适合对存在凹陷、侧面斜度或小孔等的复杂制品采用模压成型。

5.在固化阶段结束后,不同的制品有着不同的刚度,对产品性能有所影响。

6.对有很高尺寸精度要求的制品(尤其对多型腔模具),该工艺有所手短。

7.在制作工艺中,要想完全充模存在一定的难度,有一定的技术需求。

关于PA612,PA610原料模压成型的优缺点的信息,请拨打免费电话:4008-118-928 进行沟通咨询,技术手机同微信:18621317168 欢迎你的来电交流!

上一篇:原料尼龙PA66感光树脂版的制作工艺

下一篇:简述增韧尼龙与聚乙烯的区别